Tehnologia de săpare a micro-tunelelor, o soluție inteligentă ce nu implică săparea de șanțuri în construcția rețelelor de canalizare

Săparea de micro-tunele este utilizată ori de câte ori deschide rea unui șantier la suprafață este restricționată sau în cazul în care, din motive ecologice și ec onomice, se impune o metodă de instalare a conductelor care să nu afecteze mediul. Tehnologia trenchless, ce nu implică săparea de șanțuri, este utilizată în zonele urbane sau în acele locuri unde trebui e depășite obstacole naturale și unde distrugerile la suprafață trebuie să fie minime. Principalul do meniu în care execuția de micro-tunele este din ce în ce mai des luată în considerare este construirea rețelelor de canalizare în zonele urbane aglomerate, pentru a minimiza impactul asupra traficului și a m ediului înconjurător.

Încă de când Herrenknecht a inițiat, în anii ’80, primele lucrări de construcție ce necesitau săparea de micro-tunele, tehnologia a fost continuu dezvoltată și îmbunătățită. Cu cunoștințele tehnice acumulate de-a lungul timpului și lecțiile însușite în proiecte provocatoare, au fost create noi soluții și tehnologii pentru a depăși noile provocări pe care le implică construcția de rețele subterane de utilități. Acestea vizează, de exemplu, posibilul aliniament al micro-tunelelor, pentru care utilizarea unui sistem ingenios de lubrifiere cu șlam a exteriorului conductelor și folosirea de stații intermediare de împingere a țevilor reprezintă condiții importante atunci când este vorba despre lungimea maximă de tragere în cadrul unui proiect de subtraversare a conductelor. Odată cu progresele tehnologice apărute în orientarea în spațiu a echipamentelor, se pot realiza chiar și curbe tridimensionale care pot oferi un nivel ridicat de precizie la direcționarea conductelor sub pământ, ajutând la ocolirea obstacolelor subterane sau a bunurilor asupra cărora sunt stabilite drepturi de proprietate (privată sau publică). Noile abordări în proiectarea capului de tăiere, pentru a reduce uzura sculelor de tăiere și dezvoltarea unui sistem de pompare cu jet de șlam pentru mașinile mici de execuție a microtunelelor, stabilesc noi standarde pentru acționări mai lungi pe întreg intervalul de diametre de la 250 la 4.000 mm.

INSTALAREA CONDUCTELOR UTILIZÂND METODA „PIPE JACKING”

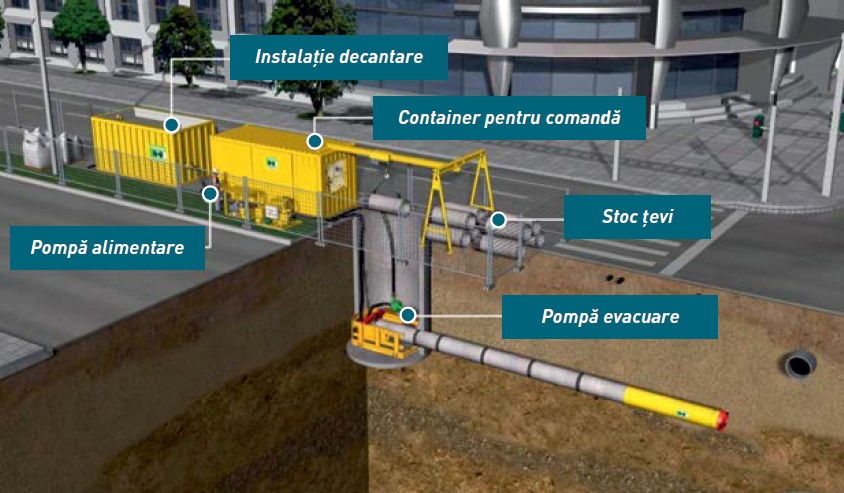

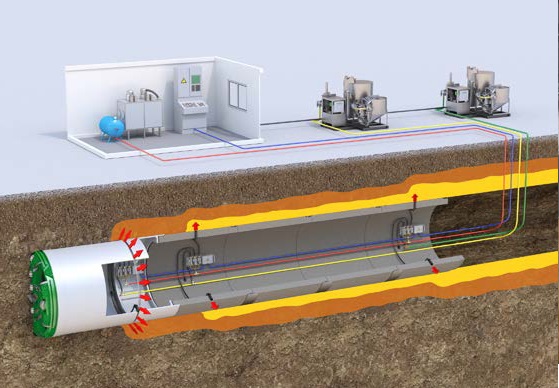

„Pipe jacking” sau împingerea conductelor, este o metodă de construire a tunelelor și de instalare a conductelor sub pământ, utilizând o mașină specializată (TBM – Tunnel Boring Machine). Pornind de la un puț de lansare, țevile sunt împinse în sol de un sistem tehnic format din mai mulți cilindri hidraulici ce funcționează sincron, până la puțul de recepție. Simultan cu împingerea țevilor se efectuează excavarea materialului din care este format solul și transportul șlamului format în timpul excavării. Cadrul de împingere pe care sunt instalați cilindrii hidraulici se instalează în puțul de lansare și trebuie reglate direcția, înclinarea și pasul de înaintare a TBM-ului.

Apoi, mașina TBM trebuie aranjată în stația de împingere și cilindrii hidraulici sunt extinși. Mașina TBM este împinsă în pământ și, în același timp, discul rotativ de tăiere dispus frontal excavează materialul din care este format solul. Avansul mașinii se oprește atunci când se atinge cursa maximă a cilindrilor hidraulici. Cilindrii hidraulici sunt retrași și o țeavă având lungimea egală cu extensia cilindrilor este instalată în puțul de lansare. Apoi cilindrii hidraulici sunt din nou extinși. Acest ciclu se repetă până când TBM ajunge în puțul de recepție. Aici TBM este recuperat.

Mașinile TBM sunt controlate de la distanță, de la un panou de control situat într-un container ce adăpostește centrul de comandă și care este amplasat la suprafață, lângă puțul de lansare. Această organizare de șantier reprezintă un avantaj în ceea ce privește reglementările de siguranță, deoarece nu există personal care să lucreze în subteran, la execuția tunelului și instalarea conductelor. Un sistem de ghidare intern și un sistem de camere video asigură monitorizarea mașinii TBM, a cărei poziție este controlată permanent de la distanță. Astăzi, tehnica de execuție a microtunelelor a fost dezvoltată la un nivel care permite realizarea acționărilor pe distanțe lungi, în linie dreaptă sau curbă și în orice condiții de sol. Echipamente suplimentare și caracteristici speciale de lucru ale mașinii TBM pot reduce frecare dintre țevi și sol, precum și forțele de împingere.

ECHIPAMENTE SUPLIMENTARE ȘI CARACTERISTICI SPECIALE DE LUCRU

Echipamentele de execuție a microtunelelor și caracteristicile mașinii descrise în secțiunea următoare a articolului, trebuie adaptate pentru a îndeplini cerințele specifice unui proiect. Designul adecvat al discului rotativ de tăiere al mașinii TBM, funcție de condițiile geologice ale solului, evită riscul blocării mașinii și este unul dintre factorii cheie ai unei bune performanțe de execuție a tunelelor. De asemenea, pentru mașinile TBM ce lucrează în soluri nisipoase sau cu pietriș, configurarea corectă a instalațiilor de decantare și de producere a fluidului de foraj este foarte importantă pentru a potrivi fluidul de foraj cu posibilele rate de avans ale mașinii TBM. Următoarea secțiune oferă o imagine generală de ansamblu asupra echipamentelor și caracteristicilor suplimentare care trebuie luate în considerare pentru proiectele de instalare a conductelor prin împingerea segmentelor de conducte, care pot varia în funcție de tipurile de mașini TBM utilizate.

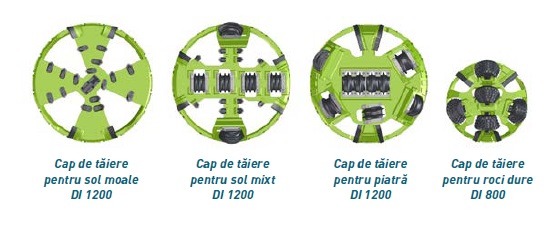

PROIECTAREA DISCULUI ROTATIV DE TĂIERE

În general, se face distincție între discurile rotative de tăiere pentru solul standard, solul mixt și rocă. Discul de tăiere al mașinilor TBM are rol de excavare, fapt pentru care, având în vedere condițiile geologice prognozate pe baza studiilor de fezabilitate, se face proiectarea corespunzătoare a formei capului de tăiere, ținând cont de numărul și dimensiunea instrumentelor de tăiere.

CAPUL TĂIETOR PENTRU SOLURI MOI

Este destinat lucrărilor în soluri coezive sau non-coezive, neconsolidate, precum argila, nămolul, nisipul și pietrișul. Designul unui cap de tăiere în soluri moi constă într-o structură de bază din oțel, de exemplu o roată cu patru spițe, echipate cu instrumente de răzuire pe fiecare parte. Instrumentele de răzuire sunt prevăzute cu inserții de carbură de tungsten pe marginile frontale, care garantează o durată lungă de viață a sculei. Discul de tăiere poate fi acționat în ambele direcții.

CAPUL TĂIETOR PENTRU SOLURI MIXTE

Este destinat lucrărilor în soluri coezive sau non-coezive, neconsolidate, cum ar fi: argila, nămolul, nisipul sau pietrișul, în care se întâlnesc straturi mai dure de material de sol consolida și întâmplător , pietre, bolovani și rocă. Discul de tăiere este prevăzut cu un grup de discuri tăietoare prevăzute cu mai multe margini tăioase care, prin presiunea de contact și mișcarea de revoluție a discului de tăiere, mărunțesc prin comprimare și rotire materialul din care este format solul. Totodată, pe capul tăietor sunt montate și instrumente de răzuire, care sapă în solul neconsolidat și materialul mărunțit. Un dispozitiv cu cupe transportă materialul excavat în camera de zdrobire unde materialul este fărâmițat până la o dimensiune definită a granulei.

CAPUL TĂIETOR PENTRU PIATRĂ

Este destinat lucrărilor în soluri formate din materiale consolidate, cu pietre, bolovani și bucăți de rocă dură, cum ar fi: granit, bazalt, granulit și gnais. Capul tăietor este format, în principal, dintr-o structură de bază din oțel echipată cu multe freze tăietoare cu mai multe muchii. Prin rotirea capului tăietor și apăsarea constantă generată de cilindri hidraulici, frezele tăietoare se rotesc și distrug pietrele prin presiune. În bucățile de rocă apar tensiuni interne, fisuri, iar rezultatul este crăparea rocii. Un dispozitiv cu cupe transportă materialul excavat în camera de zdrobire unde materialul este fărâmițat până la o dimensiune definită a granulei.

CAPUL TĂIETOR PENTRU ROCI DURE

Este similar cu cel pentru piatră dar este prevăzut cu mai puține freze tăietoare, iar diametrul de excavare este de maximum 800 mm, față de 1.200 mm în cazul celorlalte capete tăietoare.

STAȚII INTERMEDIARE DE ÎMPINGERE

De multe ori, neexistând resurse pentru a nu crește forțele de împingere la valori mult prea mari atunci când se instalează conductele pe lungimi mari sau în soluri dificile, este necesară utilizarea suplimentară a unor stații intermediare de împingere. Acestea sunt instalate pentru a reduce și distribuii optim forțele de împingere, reducând astfel forțele aplicate de cilindrii hidraulici principali din puțul de lansare și, respectiv, forțele de reacțiune imprimate peretelui de împingere din beton instalat în puțul de lansare.

Stația de interconectare este amplasată în linia conductei, temporar, putând fi distribuită în mai multe locuri adecvate, ea servind la avansarea separată a conductei pe segmente de lungime. De la un moment dat, mai întâi avansează segmentul de lungime împins de cilindrii hidraulici instalați în stația intermediară, apoi avansează segmentul de lungime împins de cilindrii hidraulici principali, din stația de lansare, ș.a.m.d. La terminarea lucrării, printr-un puț intermediar, stația suplimentară de împingere este demontă.

SISTEMUL DE LUBRIFIERE

În timpul procesului de împingerii a conductei prin sol, forțele de frecare dintre suprafața exterioară a conductei și sol cresc pe măsură ce lungimea conductei sub pământ sporește. Pe măsură ce conducta avansează în sol sunt necesare forțe de împingere tot mai mari, iar cricurile hidraulice au și ele o limită constructivă. Totodată, forța maximă de împingere este limitată de forța maximă de compresiune pe care o suportă conducta.

Pentru a reduce frecarea, exteriorul conductei trebuie lubrifiat continuu. Pentru lubrifiere se utilizează un fluid de foraj format din suspensie de bentonită și polimeri speciali. Aceasta este produsă de instalații situate pe șantier, în aproprierea puțului de lansare și este pompată în tunel prin furtunuri și țevi, fiind distribuită în spațiul inelar dintre conductă și sol prin inelul de ungere al mașinii și duzele de injecție a suspensiei amplasate de-a lungul conductei. Bentonita stabilizează solul și menține deschis interstițiul inelar din jurul conductei. Astfel, forțelede împingere pot fi reduse considerabil.

Posibilitatea extinderii cilindrilor hidraulici cu forțe mai mici optimizează performanța procesului de împingere a conductei, asigurând instalarea conductei pe distanțe mai mari. O nouă generație a sistemului de lubrifiere cu bentonită permite distribuirea controlată a volumului suspensiei de bentonită de-a lungul tunelului, controlând și înregistrând în același timp debitul de suspensie de bentonită injectat de-a lungul fiecărei țevi. Această facilitate permite operatorului să selecteze și să regleze cantitatea de bentonită de-a lungul traseului tunelului, luând în considerare modificările geologice. Monitorizarea, controlul și înregistrarea datelor relevante de producție, cum ar fi volumele de suspensie de bentonită, presiunile și forțele de frecare, se efectuează în containerul ce adăpostește centru de comandă și unde operatorul mașinii TBM supraveghează procesul de instalare a conductei în subteran.

INSTALAȚIA DE UNGERE AUTOMATĂ A TUNELULUI CU BENTONITĂ

Date privind procesul de lubrifiere, prezentate pe monitorul din containerul centrului de comandă. Acest nou sistem de lubrifiere asigură o distribuție egală a cantității de bentonită pe întreaga lungime a tunelului. De asemenea, previne alimentare în exces sau insuficientă cu suspensie de bentonită. În special în zonele sensibile, controlul volumului de suspensie de bentonită și al presiunii de injecție, asigurat de sistemul de lubrifiere, ajută la prevenirea apariției fisurilor în roca de bază din jurul tunelului.